Actualités

Communiqué

Une nouvelle ligne de finition automatisée pour le fabricant de menuiseries bois sur-mesure

18 février 2022

Actualités

Communiqué

18 février 2022

En 1997, Xavier Lecompte rachète l’entreprise Atulam. Alors que la part du bois sur le marché de la fenêtre ne cesse de s’éroder, il fait le pari de développer une fenêtre bois réalisée selon un vrai savoir-faire avec une finition peinture haut de gamme.

Dès cette époque, il travaille sur la mise au point d’une peinture usine durable afin de proposer à sa clientèle des menuiseries bois prêtes à poser. « Il fallait redonner l’envie d’acheter une fenêtre bois à un consommateur en quête d’un produit chaleureux et performant, qui n’exige pas d’être repeint régulièrement. »

Depuis, Atulam développe et perfectionne son process de finition. En 2016, il est le premier fabricant bois à garantir 12 ans la finition peinture de ses fenêtres. Dès lors, la part de menuiseries peintes en usine augmente de 8 à 10% chaque année pour atteindre 93% en 2021.

C’est en janvier 2021, que commencent les travaux pour agrandir la ligne de finition.

L’objectif : rationaliser les flux, automatiser certains process et bien sûr augmenter la capacité de production.

La nouvelle ligne a permis l’installation d’un flow coat supplémentaire, d’un robot pour appliquer le fond dur et d’un second robot pour réaliser la dernière étape : la finition.

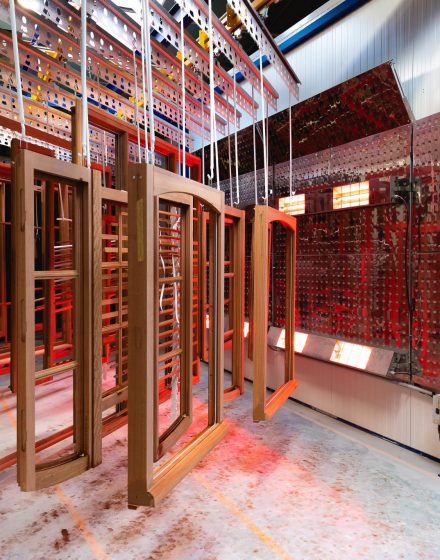

Accrochées sur un convoyeur en début de chaine, les menuiseries sont automatiquement envoyées d’une machine à l’autre pour réaliser les différentes étapes du process de finition.

L’automatisation de la ligne a permis de supprimer de nombreuses zones d’encours (stockage des chariots) entre les étapes intermédiaires. Chaque menuiserie passe désormais 10 à 12h dans l’atelier finition. Ce cycle a été réduit de 4h notamment grâce à la suppression d’un certain nombre d’accrochages / décrochages.

Les menuiseries sont accrochées sur un convoyeur.

On applique un 1er traitement au flow coat : la préservation (insecticide et fongicide).

Les menuiseries sont envoyées dans un 2nd flow coat pour la réalisation du traitement hydrofuge.

Ces deux premières étapes permettent de les protéger contre les agressions extérieures et de les préserver des dégradations dans le temps.

Elles passent ensuite dans la cabine d’un premier robot qui applique le fond dur.

Cette étape permet de les protéger et de bloquer les remontées de tanin (pour le chêne).

Les menuiseries arrivent devant le poste egrainage.

Elles sont alors décrochées et égrainées c’est-à-dire poncées légèrement.

L’égrainage permet d’obtenir un état excellent état de surface pour améliorer le rendu esthétique avant application de la finition peinture.

Les menuiseries sont raccrochées et passent dans une deuxième cabine pour application de la finition.

Avec ses 5 pompes, le robot permet de changer aisément de couleur au gré des commandes.

Les menuiseries se dirigent vers un tunnel de séchage, où elles vont rester quelques heures avant d’être décrochées pour être amenées à l’atelier suivant

1,3

millions d'euros investis

263 000

euros de subventions d'État

1,5

an de travaux

1360

mètre carré de surface

105

fenêtres / jour

Plusieurs étapes de ce nouveau process ont permis d’optimiser la qualité de la finition :

Pour l’agrandissement de sa ligne de finition, Atulam a reçu une aide de l’Etat d’un montant de 263 000€ dans le cadre du plan France Relance.

L’automatisation a permis de supprimer plusieurs opérations d’accrochage et de décrochage réduisant ainsi le risque de TMS (troubles musculo-squelettiques) pour les opérateurs et permettant leur montée en compétence avec une formation sur l’utilisation de machines numériques.

Aujourd’hui, la capacité de production est passée de 60 fenêtres/jour à 90 fenêtres/jour.

Dernière étape du calendrier : l’installation du second robot de finition qui viendra renforcer le robot actuel (Etape 5) pour augmenter la capacité à 105 fenêtres/jour.